L'utilisation des aciers au carbone est très répandue dans la construction et l'industrie. Un groupe de ce qu'on appelle le fer technique présente de nombreux avantages, ce qui détermine l'augmentation des performances des produits finis et des structures. Outre les caractéristiques optimales de résistance et de résistance aux charges, ces alliages ont également des propriétés dynamiques flexibles. En particulier, l'acier pré-eutectoïde, qui a également un pourcentage considérable de mélanges carbonés, est apprécié pour sa forte ductilité. Mais ce ne sont pas tous les avantages de ce type de fer à haute résistance.

Informations générales sur l'alliage

Une propriété distinctive de l'acier est la présence dans la structure des impuretés et du carbone spécialement alliés. En fait, la teneur en carbone est déterminée par l'alliage pré-eutectoïde. Ici, il est important de distinguer entre l'eutectoïde classique ainsi que l'acier lebedebury, qui ont beaucoup en commun avec la variété de fer technique décrite. Si l'on considère la classe structurelle de l'acier, l'alliage pré-eutectoïde se référera aux eutectoïdes, mais contenant des ferrites et perlites alliées. La principale différence par rapport à l'hypereutectoïde est le niveau de carbone, qui est inférieur à 0,8%. Le dépassement de cet indicateur nous permet de renvoyer l'acier aux eutectoids à valeur totale. D'une manière ou d'une autre, le contraire du pré-eutectoïde est l'acier hypereutectoïde, qui contient également des impuretés secondaires de carbures en plus de la perlite. Ainsi, il existe deux facteurs principaux qui permettent d'isoler les alliages pré-eutectoïdaux du groupe général d'eutectoïdes. Tout d'abord, il s'agit d'un contenu relativement faible en carbone, et deuxièmement, c'est un ensemble spécial d'impuretés dont la base est la ferrite.

Technologie de fabrication

Le processus technologique général de fabrication de l'acier pré-eutectoïde est similaire à celui des autres alliages. Autrement dit, les mêmes techniques sont utilisées, mais dans d'autres configurations. Une attention particulière est accordée à l'acier pré-eutectoïde en termes d'obtention de sa structure spécifique. Pour ce faire, la technologie permettant d'assurer la décomposition de l'austénite dans le contexte du refroidissement est impliquée. À son tour, l'austénite est un mélange combiné qui comprend le même ferrite et la perlite. En ajustant l'intensité du chauffage et du refroidissement, les technologues peuvent contrôler la dispersion de cet additif, ce qui affecte finalement la formation de certaines propriétés opérationnelles du matériau.

Cependant, l'indice de carbone fourni par la perlite reste au même niveau. Bien que le recuit ultérieur puisse corriger la formation de la microstructure, la teneur en carbone sera inférieure à 0,8%. L'étape obligatoire dans la formation de la structure en acier est la normalisation. Cette procédure est nécessaire pour l'optimisation fractionnée des grains de la même austénite. En d'autres termes, les particules de ferrite et de perlite sont réduites à des tailles optimales, ce qui améliore encore davantage les propriétés techniques et physiques de l'acier. Il s'agit d'un processus complexe, dans lequel beaucoup dépend de la qualité de la régulation du chauffage. Si le régime de température est dépassé, un effet inverse peut être fourni: une augmentation des grains d'austénite.

Recuit d'acier

La pratique consiste à utiliser plusieurs méthodes de recuit. Les techniques de recuit complet et incomplet sont fondamentalement différentes. Dans le premier cas, un chauffage intense de l'austénite à une température critique se produit , après quoi le refroidissement est normalisé. Ici, l'austénite se décompose. En règle générale, le recuit complet des aciers est effectué dans le mode 700-800 ° C. Le traitement thermique à ce niveau active uniquement les processus de désintégration des éléments de ferrite. La vitesse de refroidissement est également réglable, par exemple, le personnel de maintenance peut contrôler la porte de la caméra en la fermant ou en l'ouvrant. Les nouveaux modèles de fours isothermes en mode automatique peuvent effectuer un refroidissement lent selon le programme spécifié.

En ce qui concerne le recuit incomplet, il est produit lorsqu'il est chauffé à une température supérieure à 800 ° C. Cependant, il existe de sérieuses limites quant au temps de rétention de l'effet de température critique. Pour cette raison, un recuit incomplet se produit, de sorte que le ferrite ne disparaît pas. Par conséquent, de nombreuses lacunes dans la structure du matériel futur ne sont pas éliminées. Pourquoi avons-nous besoin d'un tel recuit d'aciers, si cela n'améliore pas les qualités physiques? En fait, c'est le traitement thermique incomplet qui permet de garder la structure douce. Le matériau final peut ne pas être nécessaire dans toutes les sphères d'application typiques des aciers au carbone en tant que tels, mais il permettra d'usiner facilement. L'alliage doux pré-eutectoïde peut être coupé sans aucune difficulté et est moins cher dans le processus de fabrication.

Normalisation de l'alliage

Après le tir, une série de procédures pour un traitement thermique accru se produit. Isoler les opérations de normalisation et de chauffage. Dans les deux cas, il s'agit d'une action thermique sur la pièce à laquelle la température peut dépasser 1000 ° C. Mais en soi, la normalisation des aciers pré-eutectoïdes se produit après l'achèvement du traitement thermique. À ce stade, le refroidissement commence dans un air calme, à partir duquel le vieillissement a lieu jusqu'à ce que l'austénite fine soit complètement formée. C'est-à-dire que le chauffage est une sorte d'opération préparatoire avant de transformer l'alliage en un état normalisé. Si nous parlons de changements structurels spécifiques, le plus souvent, ils s'expriment en diminuant les dimensions du ferrite et de la perlite, ainsi qu'en augmentant leur dureté. Les propriétés de résistance des particules augmentent en termes par rapport aux caractéristiques similaires obtenues par les procédures de recuit.

Après la normalisation, une autre procédure de chauffage avec une exposition prolongée peut suivre. Le blanc est ensuite refroidi, et cette étape peut être effectuée de diverses façons. L'acier pré-eutectoïde final est obtenu soit dans l'air, soit dans un four à refroidissement lent. Comme le montre la pratique, l'alliage de la meilleure qualité est formé en utilisant la technologie complète de la normalisation.

L'influence de la température sur la structure de l'alliage

L'intervention en température dans le processus de formation de la structure de l'acier commence par le moment de la transformation de la masse de ferrites-cementite en austénite. En d'autres termes, la perlite se transforme en un mélange fonctionnel qui devient en partie la base de la formation d'acier à haute résistance. À l'étape suivante de l'exposition thermique, l'acier trempé se débarrasse de l'excès de ferrite. Comme déjà mentionné, il ne faut pas toujours se débarrasser de lui complètement, comme dans le cas d'un recuit incomplet. Mais l'alliage classique pré-eutectoïde suggère toujours l'élimination de cette composante austénite. Dans l'étape suivante, l'optimisation de la composition existante se déroule déjà dans l'attente de la formation d'une structure optimisée. C'est-à-dire qu'il y a une diminution des particules d'alliage avec l'acquisition de propriétés de résistance accrues.

La transformation isotherme avec un mélange d'austénite surgelé peut être effectuée dans différents modes et le niveau de température n'est qu'un des paramètres contrôlés par le technologue. De même, les intervalles de pointe de l'influence thermique, la vitesse de refroidissement, etc. varient. Selon le mode de normalisation sélectionné, on obtient de l'acier trempé avec des caractéristiques techniques et physiques. C'est à ce stade qu'il est également possible de définir des propriétés opérationnelles spécifiques. Un exemple vif est un alliage à structure douce, obtenu dans le but d'un traitement ultérieur efficace. Mais le plus souvent, les fabricants sont encore orientés vers les besoins de l'utilisateur final et ses exigences pour les qualités techniques et opérationnelles de base du métal.

Structure de l'acier

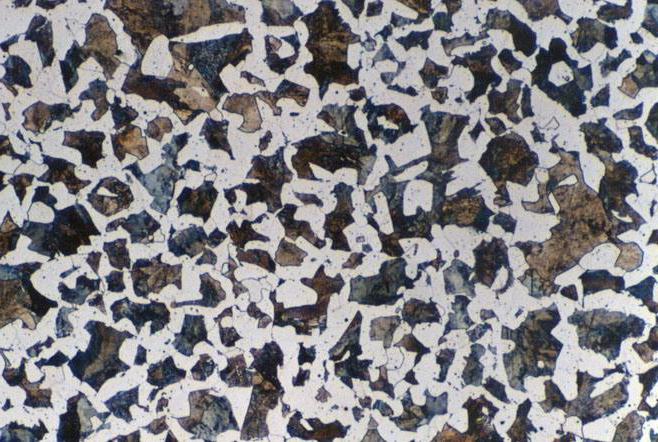

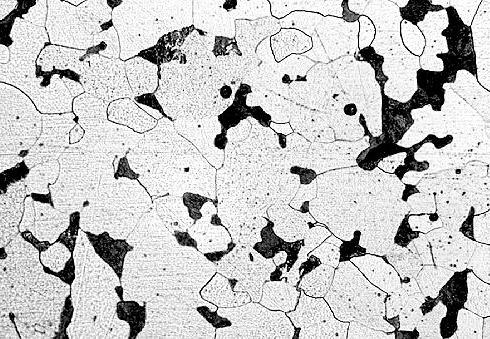

La normalisation à une température de 700 ° C provoque la formation d'une structure dans laquelle la base sera les grains de ferrites et de perlites. Au fait, les aciers hypereutectoïdes au lieu de ferrite ont une cimetière dans la structure. A température ambiante, le contenu de l'excès de ferrite est également noté dans l'état habituel, bien que cette partie soit réduite au minimum en augmentant le carbone. Il est important de souligner que la structure de l'acier dépend dans une faible mesure de la teneur en carbone. Il n'a pratiquement pas d'incidence sur le comportement des composants principaux pendant le même chauffage et presque tous les concentrés dans la perlite. En fait, perlite, et vous pouvez déterminer le niveau du contenu du mélange de carbone – en règle générale, c'est une quantité insignifiante.

Une autre nuance structurelle est également intéressante. Le fait est que les particules de perlite et de ferrite ont la même gravité spécifique. Cela signifie que, par le nombre de ces composants dans la masse totale, vous pouvez découvrir quelle est la superficie totale occupée par ce dernier. Ainsi, les surfaces des microsections sont étudiées. Selon le mode dans lequel l'acier pré-eutectoïde a été chauffé, des paramètres fractionnaires des particules d'austénite sont formés. Mais cela se produit presque dans un format individuel avec la formation de valeurs uniques – c'est une autre question que les limites des différents indicateurs restent standard.

Propriétés de l'acier pré-eutectoïde

Ce métal appartient à des aciers à faible teneur en carbone, donc il ne vaut pas la peine d'attendre des qualités de performance spéciales. Il suffit de dire que dans les caractéristiques de résistance, cet alliage perd de manière significative les eutectoids. Ceci est dû à des différences dans la structure. Le fait est que la classe pré-eutectoïde d'acier avec la teneur en excès de ferrites est inférieure en résistance aux analogues ayant une cémentite dans l'ensemble structurel. En partie pour cette raison, les technologues recommandent l'utilisation d'alliages pour l'industrie de la construction, dont la production a permis de réaliser au maximum l'opération de tir avec déplacement de ferrites.

Si nous parlons des propriétés positives exceptionnelles de ce matériau, ils consistent en une plasticité, une résistance aux processus biologiques naturels de destruction, etc. Parallèlement, la trempe des aciers pré-eutectoïdes peut ajouter un certain nombre de qualités supplémentaires au métal. Par exemple, il peut s'agir d'une stabilité thermique accrue et d'un manque de prédisposition aux processus de corrosion, ainsi que d'une variété de propriétés protectrices inhérentes aux alliages conventionnels à faible teneur en carbone.

Applications

Malgré une certaine diminution des propriétés de résistance en raison de l'appartenance du métal à la classe des aciers de ferrite, ce matériau est commun dans divers domaines. Par exemple, dans l'industrie de l'ingénierie, des pièces constituées d'aciers pré-eutectoïdes sont utilisées. Une autre chose est que des qualités élevées d'alliages sont utilisées, dans la fabrication des technologies avancées de torréfaction et de normalisation utilisées. En outre, la structure de l'acier pré-eutectoïde avec une teneur réduite en ferrite permet d'utiliser du métal dans la production de structures de construction. En outre, la valeur abordable de certaines marques d'acier de ce type vous permet d'espérer des économies importantes. Parfois, dans la fabrication de matériaux de construction et de modules en acier ne nécessite pas une résistance accrue, mais cela nécessite une durabilité et une résilience. Dans de tels cas, a justifié l'utilisation d'alliages pré-eutectoïdes.

Production

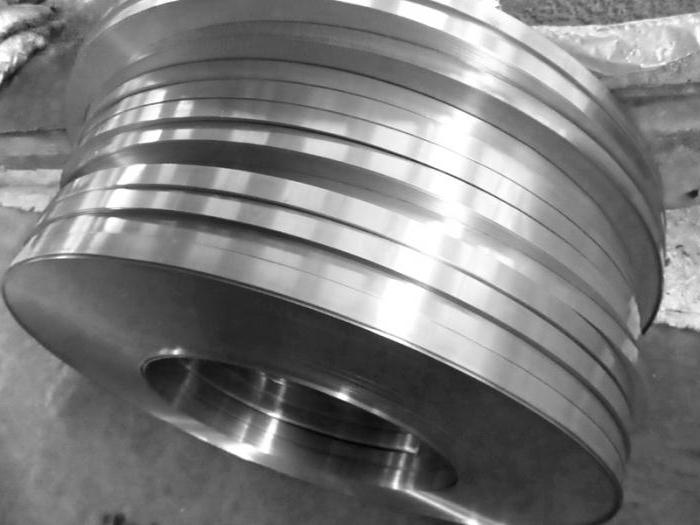

Beaucoup d'entreprises participent à la fabrication, à la préparation et à la production du métal pré-eutectoïde en Russie. Par exemple, l'usine Ural des métaux non ferreux (UZTSM) produit plusieurs types d'acier de ce type, offrant différents ensembles de propriétés techniques et physiques au consommateur. L'usine d'acier Ural produit des aciers de ferrite, qui comprennent des composants alliés de haute qualité. En outre, des modifications spéciales des alliages sont disponibles dans la gamme, y compris les métaux à haute température, à haute teneur en chrome et en acier inoxydable.

Parmi les plus grands producteurs peuvent être identifiés et l'entreprise "Metalloinvest". Les capacités de cette entreprise produisent des aciers structurels avec une structure pré-eutectoïde conçue pour être utilisée dans la construction. À l'heure actuelle, l'aciérie de l'entreprise fonctionne selon de nouvelles normes, ce qui permet d'améliorer le point faible de l'alliage de ferrite – indice de résistance. En particulier, les technologues de l'entreprise travaillent à augmenter le facteur d'intensité de tension, en optimisant la ténacité et la résistance à la fatigue du matériau. Cela permet d'offrir des alliages à usage presque universel.

Conclusion

Il existe plusieurs propriétés techniques et opérationnelles des métaux industriels et de la construction, considérés comme basiques et régulièrement améliorés. Cependant, à mesure que les structures et les processus technologiques deviennent plus complexes, de nouvelles exigences se posent pour la base de l'élément. À cet égard, l'acier pré-eutectoïde se manifeste clairement, dans lequel différentes qualités de performance sont concentrées. L'utilisation de ce métal est justifiée, pas dans les cas où une partie avec plusieurs indices ultra-haut est nécessaire, mais dans des situations où des ensembles spéciaux atypiques de propriétés différentes sont nécessaires. Dans ce cas, le métal montre un exemple de combinaison de flexibilité et de plasticité avec une résistance aux chocs optimale et les propriétés de protection de base caractéristiques de la plupart des alliages de carbone.