équipements de production a une structure relativement complexe. des mécanismes de frottement transmettant un mouvement au moyen de friction. Il peut être d'embrayage, des pinces, des freins et desserrant.

Que le matériel est durable, fonctionne sans interruption de service, ses matériaux mis en avant des exigences particulières. Ils sont en constante augmentation. Après toutes les machines et les équipements sont constamment améliorés. Augmenter leur puissance, la vitesse de fonctionnement et la charge. Par conséquent, divers matériaux de friction utilisés dans le processus de leur fonctionnement. Leur qualité dépend de la fiabilité et la durabilité des équipements. Dans certains cas, ces éléments du système dépend de la sécurité et la vie des personnes.

caractéristiques générales

– Matériaux de frottement font partie intégrante des assemblages et des mécanismes qui ont la capacité d'absorber l'énergie mécanique et de dissiper à l'environnement. Ainsi, tous les éléments de conception ne doivent pas porter rapidement. A cet effet, les documents présentés possèdent certaines propriétés.

Le coefficient de frottement du matériau de frottement doit être stable et élevé. indice de durabilité est également nécessaire pour répondre aux exigences de performance. Ces matériaux présentent une bonne résistance à la chaleur et ne sont pas sensibles au stress mécanique.

La substance effectuant la fonction de frottement, pour ne pas saisir les surfaces de travail, il est doté de propriétés d'adhérence suffisantes. L'ensemble de ces propriétés assure le fonctionnement normal des équipements et systèmes.

propriétés des matériaux

Les matériaux de friction ont un ensemble spécifique de propriétés. Les principaux sont énumérés ci-dessus. Cette qualité de service. Ils définissent les caractéristiques opérationnelles de chaque substance.

Mais toutes les caractéristiques du service sont dues à un ensemble d'indicateurs physiques, mécaniques et teplostaticheskih. Ces paramètres varient au cours du fonctionnement du matériel. Mais leur valeur ultime est prise en compte dans le processus de sélection du matériau de friction.

Il y a une division des propriétés à des figures statiques, dynamiques et expérimentés. Le premier groupe de paramètres se rapportent limite résistance à la compression, de flexion et d'étirement. Il comprend également de la chaleur, la conductivité thermique et la dilatation linéaire du matériau.

Les indicateurs définis dans des conditions dynamiques, rang résistance à la chaleur, résistance à la chaleur. Dans les conditions expérimentales fixées coefficient de frottement, résistance à l'usure et à la stabilité.

types de matériaux

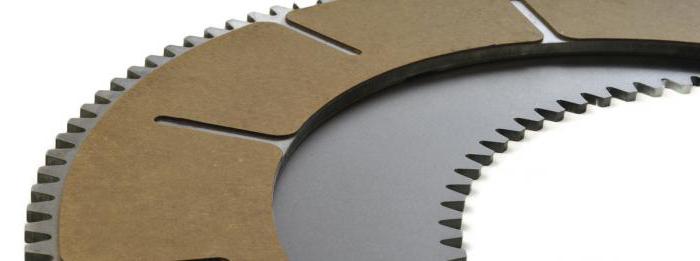

Matériaux de frottement et le système de frein d'embrayage souvent produites sur une base de cuivre ou de fer. Le deuxième groupe de substances utilisées dans des conditions de charge élevée, en particulier pour le frottement sec. matériaux de cuivre sont utilisés pour des charges moyennes et légères. Outre, ils sont appropriés à la fois pour le frottement sec et avec des fluides de lubrification.

Dans des conditions modernes de production de matériaux sont largement utilisés dans le caoutchouc et à base de résine. En outre, diverses charges peuvent être utilisés des composants métalliques et non métalliques.

champ d'application

Il existe une classification des matériaux de friction, en fonction de leur application. Le premier groupe comprend de plus grands dispositifs de transmission. Ce milieu et les mécanismes qui fonctionnent légèrement chargé sans lubrification.

En outre alloué systèmes de frein de matériau de friction pour machines moyenne et lourde. la graisse est appliquée à ces noeuds.

Le troisième groupe comprend des substances utilisées dans l'emboîtement des machines intermédiaires et lourdes. En eux, l'huile est présente.

Aussi isolé matériau de la bande de frein séparé dans lequel le lubrifiant liquide est présent. Les principaux paramètres des mécanismes déterminent le choix des matériaux de friction.

La charge d'embrayage agit sur les éléments du système à environ 1 et le frein – jusqu'à 30 secondes. Cette figure définit les caractéristiques des matériaux de nœuds.

matériaux métalliques

Comme déjà mentionné ci-dessus, le principal frein de matériaux métalliques embrayage à friction est le fer et le cuivre. aujourd'hui est en acier très populaire et en fonte.

Ils sont applicables dans différents arrangements. Par exemple, les matériaux de friction pour une garniture de frein, laquelle composition comprend du fer, souvent utilisés dans les systèmes de chemin de fer. Il ne se déforme pas, mais perd nettement ses qualités de glisse à une température de 400 ° C

matériaux non métalliques

matériaux d'embrayage à friction ou frein sont également constitués de substances non métalliques. Ils sont créés sur la base principalement de l'amiante (résine, des liants de caoutchouc agissent).

Le coefficient de frottement reste température suffisamment élevée à 220 ° C Si la résine de liant est un matériau caractérisé par une résistance élevée à l'usure. Mais leur coefficient de frottement légèrement plus faible par rapport à d'autres matériaux similaires. A images populaires de plastique à base de tels actes RETINAX. Dans sa structure , il est une résine de phénol-formaldéhyde, l' amiante, la barytine, et d' autres composants. Cette substance est utile pour les assemblages de frein et des conditions de fonctionnement difficiles. Il conserve ses propriétés même lorsqu'il est chauffé à 1000 ° C Par conséquent RETINAX applicable même dans les systèmes de freinage des avions.

matériau d'amiante est produit en créant un tissu du même nom. Il est imprégné d'asphalte, en caoutchouc ou en bakélite, et comprimé à haute température. des fibres courtes d'amiante peuvent également former un tampon non-tissé. Ils ont ajouté copeau. Parfois, pour une meilleure résistance dans leur fil de laiton est introduit.

Frits

Il y a un autre type de composants du système présentés. Ce système de matériaux de friction de frein frittée. Que cette espèce deviendra plus évident de la méthode de leur fabrication. Ils sont souvent sur une base en acier. Pendant le soudage, d'autres frittées avec elle, une partie des composants. Pré-ébauche compactée composée de mélanges de poudres a été soumis à un chauffage à haute température.

Ces matériaux sont souvent utilisés seulement embrayages lourds et les systèmes de freinage. Leur haute performance de fonctionnement est déterminée par deux groupes de composants qui font partie de. Les premiers matériaux fournissent un bon coefficient de frottement et résistance à l'usure, et le second – un niveau suffisant de stabilité et adhérence.

Matériaux à base d'acier pour le frottement sec

Le choix des matériaux pour les différents systèmes est basée sur la faisabilité économique et technique de la fabrication et de l'exploitation. Il y a quelques décennies ces matériaux étaient de la demande sur la base de fer, comme le FMC-8, 50A-et MKV SMQ. matériau de friction pour plaquettes de frein qui sont actionnés dans des systèmes lourds ont ensuite été fabriqué à partir de PMA-11.

-50A est MKV un nouveau développement. Il est utilisé dans la fabrication des garnitures pour freins à disque. Il a l'avantage sur un groupe de MCF stabilité des ratios, résistance à l'usure.

Dans la fabrication d'aujourd'hui était très répandu des matériaux de type QMS. Ils ont augmenté la teneur en manganèse. En outre, il est composé de carbure et de nitrure de bore, le disulfure de molybdène et karbid Kremniya.

Matériaux à base de bronze de friction à sec

La transmission et les freins à des fins différentes sont des matériaux éprouvés à base de bronze d'étain. Ils sont beaucoup moins d'usure des pièces d'accouplement en fonte ou en acier, que les matériaux de friction, sur une base de fer.

Fourni une variété de matériaux sont utilisés, même dans l'industrie de l'aviation. Les conditions particulières de fonctionnement de l'étain peut remplacer des matériaux tels que le titane, le silicium, le vanadium, l'arsenic. Cela empêche la formation de corrosion intercristalline.

Matériaux à base de bronze d'étain est largement utilisé dans l'industrie automobile, ainsi que dans la fabrication de machines agricoles. Ils peuvent supporter des charges lourdes. Inclus dans l'alliage d'étain de 5 à 10% fournit la résistance accrue. Le plomb et d'agir de graphite comme lubrifiant solide et du dioxyde de silicium ou de silicium ont augmenté coefficient de frottement.

Les conditions de travail dans un lubrifiant liquide

Les matériaux utilisés dans les systèmes secs, ont un inconvénient important. Ils sont soumis à une usure rapide. Quand vous êtes touché par le lubrifiant des noeuds adjacents est considérablement réduit leur efficacité. Par conséquent, ces dernières années deviennent des matériaux plus communs destinés à être utilisés dans l'huile.

Un tel équipement est mis en douceur, caractérisé par une grande résistance à l'usure. Il est facilement refroidi et facilement scellé.

Dans la pratique étrangère la production de plus en plus ces derniers temps d'un tel produit en tant que matériau de feuille de friction pour freins, embrayages et d'autres mécanismes basés sur l'amiante. Elle est imprégnée de résine. La structure comprend les éléments moulés avec une teneur élevée en matières de charge métalliques.

Le plus souvent, le milieu utilisé pour la lubrification des corps frittés fabriqués à partir de cuivre. Pour améliorer les caractéristiques de frottement, les solides non métalliques sont introduits dans la composition.

amélioration des propriétés

La première amélioration exige résistance à l'usure, qui possèdent les matériaux de friction. Sur cela dépend de la faisabilité économique et opérationnelle du composant. Dans ce cas, la technologie se développe les moyens d'éliminer la chaleur excessive sur les surfaces de friction. Pour améliorer cette propriété du matériau de friction, la construction du dispositif, et de réglementer également les conditions de fonctionnement.

Si les matériaux sont utilisés dans des conditions de frottement à sec, en se concentrant sur leur résistance à haute température et résistance à l'oxydation. Ces matériaux sont moins sensibles au type de l'usure par abrasion. Mais pour les systèmes avec une résistance à la chaleur de lubrifiant n'a pas d'importance tant que ça. Par conséquent, plus d'attention à leur force.

Les technologies tout en améliorant les matériaux de friction de qualité prêter attention à leur degré d'oxydation. Le plus petit est, les mécanismes de composants plus durables. Une autre tendance est de réduire la porosité du matériau.

La production moderne devrait permettre d'améliorer les matériaux supplémentaires appliquées lors de la fabrication des différents dispositifs mobiles de transfert. Cela satisfera les consommateurs de plus en plus et les exigences opérationnelles à un matériau de friction.