matériaux d'outils principaux: types, marques, propriétés, caractéristiques, matériaux de fabrication

Exigences de base pour les matériaux d'outils – dureté. Disponibilité, résistance à l'abrasion, à la chaleur et d'autres Le respect de ces critères permet une coupe. Pour mener à bien la mise en place des couches de surface du produit à traiter lame pour couper les pièces de travail doivent être faits d'alliages solides. La dureté peut être naturelle ou acquise.

Par exemple, l'acier à outils préfabriqués coupe facilement. Après traitement, les moyens mécaniques et thermiques et le meulage et le rodage, le niveau de l'augmentation de la dureté et de résistance.

Comment est la dureté?

Caractéristique peut être définie de différentes manières. Les aciers à outils présentent une dureté Rockwell de dureté a une désignation numérique, ainsi que HR alphabétique avec l'échelle A, B ou C, (par exemple, HRC). La sélection d'un matériau d'outil dépend de la nature du métal en cours d'élaboration.

Le niveau le plus stable d'usure fonctionnement et faible de la lame qui a adopté le traitement thermique peut être obtenue pour l'exposant HRC 63 ou 64. A propriétés d'indice inférieure de matériau d'outil est pas si élevé, et une dureté élevée, ils commencent à se désagréger en raison de friabilité.

Les métaux ayant une dureté de HRC 30-35, sont bien traités avec des outils de fer, traité thermiquement avec une mesure de HRC 63-64. Ainsi, le rapport d'indicateurs de dureté est de 1: 2.

Pour un métal de traiter avec HRC 45-55 devraient être des outils appliqués qui sont basés sur les métaux durs. Il est un indicateur de leur HRA 87-93. Matériaux à base de matériaux synthétiques peuvent être utilisés dans le traitement des aciers soumis à un durcissement.

matériaux d'outils Durabilité

Dans le processus de coupe la force du travail de l'impact B10 kN et au-dessus. Il provoque la haute tension, ce qui peut entraîner la destruction de l'instrument. Pour éviter cela, les matériaux de coupe doivent avoir un coefficient élevé de résistance.

La meilleure combinaison de force sont en acier à outils. une partie de travail a fait de leur excellente résistance à la charge lourde et peut fonctionner en compression, torsion, de flexion et d'étirement.

L'incidence température de chauffage critique sur la lame d'outil

Lorsque la chaleur émise lors de la découpe des métaux exposés à leur lame chauffante, une plus grande mesure – la surface. Lorsque la température est inférieure à la marque d'index critique (pour chaque matériau est sa propre) la structure et la dureté ne change pas. Si la température de chauffage est supérieur au taux admissible, le niveau de dureté tombe. température critique appelée la dureté rouge.

Que signifie le terme « dureté rouge »?

On appelle la propriété de dureté rouge du métal lorsqu'il est chauffé à une température de 600 ° C lueur rouge foncé. Le terme implique la préservation de la dureté du métal et de la résistance à l'usure. Au cœur de est la capacité à résister à des températures élevées. Pour des matériaux différents, il existe une limite de 220 à 1800 ° C.

En raison de ce qui peut être amélioré les performances des outils de coupe?

matériaux d'outil de l'outil de coupe , caractérisé par une fonctionnalité élevée à la résistance à la température plus élevée et à l' amélioration de la chaleur des gaz d'échappement généré dans la lame lors de la coupe. La chaleur contribue à augmenter la température.

Le plus de chaleur en dehors de la lame plus profondément dans le dispositif, plus la température à sa surface de contact. le niveau de conductivité thermique dépend de la composition et le chauffage.

Par exemple, provoque dans l'acier des éléments tels que le tungstène et le vanadium une diminution de sa conductivité thermique, et une impureté de titane, le cobalt, le molybdène et le fait d'augmenter.

À partir de laquelle le coefficient de friction de glissement dépend?

Indicateur de coefficient de friction de glissement dépend de la composition et les propriétés physiques de la mise en contact des paires de matériaux, ainsi que la valeur de la tension sur les surfaces en cours de friction et de glissement. Facteur affecte la résistance à l'usure du matériau.

L'interaction de l'outil avec le matériau soumis à un traitement est effectué à un contact de roulement constant.

Comment se comporter dans le cas des matériaux d'outils? Les types d'usure également.

Ils sont caractérisés par:

- possibilité d'effacer le métal avec lequel il est en contact;

- la capacité de montrer la résistance à l'usure, qui est de résister à l'abrasion tout autre matériel.

l'usure de la lame se produit constamment. En raison de ce dispositif perd ses propriétés, ainsi que changer la forme de la surface de travail.

porter indice de résistance peut varier en fonction des conditions dans lesquelles la coupe a lieu.

Quels groupes sont divisés en acier à outils?

Les principaux matériaux d'outils peuvent être répartis dans les catégories suivantes:

- cermet (métal dur);

- cermets, des céramiques ou minérales;

- le nitrure de bore à base de matériau synthétique;

- diamants synthétiques de base;

- Acier à outils sur la base de carbone.

fer instrumentale peut être du carbone, et HSS allié.

Les aciers à outils à base de carbone

Les aciers à outils à base de carbone

substances carbonées sont utilisées pour fabriquer des outils. Leur vitesse de coupe est faible.

En acier à outils marqué? Les matériaux sont indiqués par la lettre (par exemple, « U » signifie le carbone), ainsi que le nombre (dixièmes chiffres d'un pour cent la teneur en carbone). La présence de la lettre « A » à la fin du marquage indicatif d'un acier de haute qualité (teneur en substances telles que le soufre et le phosphore, pas plus de 0,03%).

Il caractérise le matériau carboné avec un indice de dureté de HRC 62-65 et la résistance à basse température.

Timbres matériaux d'outils U9 et U10A sont utilisés dans la fabrication de lames, et une série U11, U12 et U11A conçus pour les robinets à main, et d'autres. Outils.

Le niveau de résistance aux aciers de température série U10A, U13A est de 220 ° C, de sorte que l'instrument de ces matériaux est conseillé d'utiliser à des vitesses de coupe de 8 à 10 m / min.

fer allié

matériau dopé de l'outil peut être le chrome, le hromokremnistym, le tungstène et hromovolframovym, dopé avec du manganèse. Ces séries sont identifiés par des numéros, et ils ont le marquage littéral. Le premier chiffre le plus à gauche indique le rapport du carbone en dixièmes si le contenu de l'élément est inférieure à 1%. Les chiffres de droite représentent la moyenne du composant de dopage en pourcentage.

matériel outil Marque X adapté à la production de robinets et meurt. B1 en acier est applicable pour la fabrication d'un perceuses de petite taille, robinets et alésoirs.

Le niveau de résistance à la température de la matière dopée est de 350 à 400 ° C, par conséquent, la vitesse de coupe et une fois et demie supérieure à celle de l'alliage de carbone.

Pourquoi utiliser des aciers fortement alliés?

Divers matériaux d'outils de coupe rapides utilisés dans la fabrication des forets, des alésoirs et des robinets. Ils sont marqués par des lettres et des chiffres. Des éléments importants des matériaux sont le tungstène, le molybdène, le chrome et le vanadium.

Les aciers rapides sont divisés en deux catégories: normal et avec un haut niveau de performance.

Steel performance normale

Steel performance normale

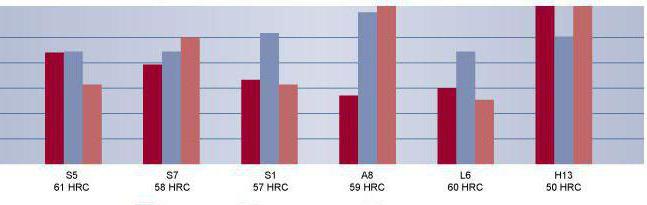

La catégorie du fer avec des niveaux normaux de rendement peut être attribué P18 de qualité, P9, R9F5 et alliages de tungstène dopé avec du molybdène série R6MZ R6M5 qui conservent une dureté non inférieure à 58 HRC à 620 ° C Matériau approprié pour les aciers obrabatyvaniya avec du carbone et de faibles catégories d'alliages, en fonte grise et alliages non ferreux.

Acier avec une amélioration des performances

Cette catégorie peut inclure la marque R18F2, R14F4, R6M5K5, R9M4K8, R9K5, R9K10, R10K5F5, R18K5F2. Ils sont capables de conserver l'indice HRC 64 à une température de 630 à 640 ° C Cette catégorie comprend des outils matériaux extra-durs. Il est conçu pour le fer et les alliages qui sont traités avec difficulté, ainsi que pour le titane.

alliages durs

Ces matériaux sont:

- cermet;

- céramique minérale.

La forme de plaques dépend des propriétés de la mécanique. Ces instruments fonctionnent à HSS par rapport aux images de haute vitesse de coupe.

cermet

alliages métalliques solides sont les suivants:

- le tungstène;

- tungstène avec une teneur en titane;

- tungstène avec inclusion de titane et de tantale.

série VC comprend du tungstène et du titane. Les instruments basés sur ces composants ont une haute résistance à l'usure, mais le niveau de résistance de l'impact qu'ils sont faibles. Adaptations sur cette base utilisée pour obrabatyvaniya fer.

L'alliage de tungstène, le titane et le cobalt est applicable à tous types de fer.

Synthèse de tungstène, le titane, le tantale et le cobalt est utilisé dans des cas particuliers où d'autres matériaux sont inefficaces.

alliages durs sont caractérisés par une résistance élevée à la température. Matériaux de tungstène peut maintenir sa propriété indication de HRC 83-90, et le tungstène avec du titane – HRC 87-92 à une température de 800 à 950 ° C, ce qui permet un fonctionnement à des vitesses de coupe élevées (500 m / min à 2700 m / min à l'aluminium obrabatyvanii).

Pour une parties de traiter qui ont une résistance à la rouille et à haute température, appliquer les outils d'une série d'alliages à grains fins OM. Mark VK6-OM est adapté à la finition d'un traitement, et VK10-VK15-OM et OM – pour les moyennes rugueux.

Une plus grande efficacité au travail avec des pièces « difficiles » ont des matériaux d'outils superhard série BK10-XOM et VK15-Hom. Ils carbure de tantale, le carbure de chrome remplacé, ce qui les rend plus durable même lorsqu'il est exposé à une température élevée.

Pour augmenter le niveau de résistance de la plaque pleine, le recours à ce revêtement avec un film protecteur. carbure applicable, le nitrure de titane, et carbonyle, qui est appliquée très finement. L'épaisseur est de 5 à 10 microns. Le résultat est une fine couche de carbure de titane. Le niveau des plaques de résistance à trois fois plus élevée que les plaques non revêtues, ce qui augmente la vitesse de coupe de 30%.

Dans certains cas, les matières de cermets qui résultent de l'addition de l'oxyde d'aluminium avec le tungstène, le titane, le tantale et le cobalt.

céramiques minérales

Pour les outils de coupe utilisés céramique minérales CM-332. S résistance inhérente à une température élevée. indice de dureté HRC allant de 89 à 95 à 1200 ° C porter aussi a un matériau de résistance, ce qui permet la transformation de l'acier, la fonte et les alliages ferreux à des vitesses de coupe élevées.

Pour les outils de coupe, cermet utilisé comme série B. Il est à base d'oxyde et de carbure. L'introduction de carbure de métal céramique minérale et le molybdène et le chrome, permet d'optimiser les propriétés physiques et mécaniques du cermet et élimine sa fragilité. Augmentation de la vitesse de coupe. Moyen pour terminer dispositif de traitement cermet à base est utilisé pour le gris en fonte, en acier dur et un certain nombre de traités métaux non ferreux. Le procédé est conduit à une vitesse de 435-1000 m / min. coupe de la céramique est résistante aux effets de la température. Sa dureté de 90-95 HRC est à 950-1100 ° C

Pour obrabatyvaniya trempe écoulé en fer, en fonte durable, ainsi que la fibre de verre instrument utilisé, la partie de coupe qui est produit à partir de solides contenant du nitrure de bore et le diamant. la dureté de l'indicateur CBN (nitrure de bore) est environ la même que celle du diamant. Sa résistance à la température deux fois supérieure à celle de ce dernier. Elbor plutôt inerte pour les matériaux de fer. Résistance à la traction au niveau des polycristaux lorsqu'il est comprimé , il est 4-5 GPa (400-500 kgf / mm 2), et lorsqu'il est plié – 0,7 GPa (70 kgf / mm 2). La résistance à la température est à la limite de 1350 à 1450 ° C.

A noter également une série Ballas à base de diamant synthétique et ASB série Carbonado ISPC. Activité chimique de ce dernier à la matière carbonée est plus élevé. Voilà pourquoi il est utilisé à l'affûtage de pièces en alliages de métaux non ferreux avec une haute teneur en silicium, VK10 en matières solides, VK30 et des surfaces non métalliques.

coupe indice de résistance carbonade – 20-50 fois plus que le niveau de résistance des alliages durs.

Quels sont les alliages se sont répandues dans l'industrie?

À l'échelle mondiale matériaux d'outils disponibles. Les formulaires utilisés en Russie, les États-Unis et en Europe, pour la plupart ne contiennent pas de tungstène. Ils appartiennent à une série de KNT016 et TN020. Ces modèles sont devenus une marque de remplacement T15K6, T14K8 et BK8. Ils sont utilisés pour un traitement pour les structures en acier, des matériaux en acier inoxydable et outils.

De nouvelles exigences pour les matériaux d'outils en raison de la carence de tungstène et de cobalt. Elle est due à ce facteur que des méthodes alternatives d'obtenir de nouveaux alliages durs qui ne contiennent pas de tungstène sont constamment mis au point aux États-Unis, l'Europe et la Russie.

Par exemple, les matériaux d'outils de fabrication société américaine Adamas carbure série Co Titan 50, 60, 80, 100 comprennent un carbure, le titane et le molybdène. L'augmentation du nombre indique le degré de la forteresse du matériau. Caractéristiques des matériaux d'outils de cette question implique un haut niveau de force. Par exemple, la série Titan100 a une résistance de 1 000 MPa. Il est un concurrent de la céramique.