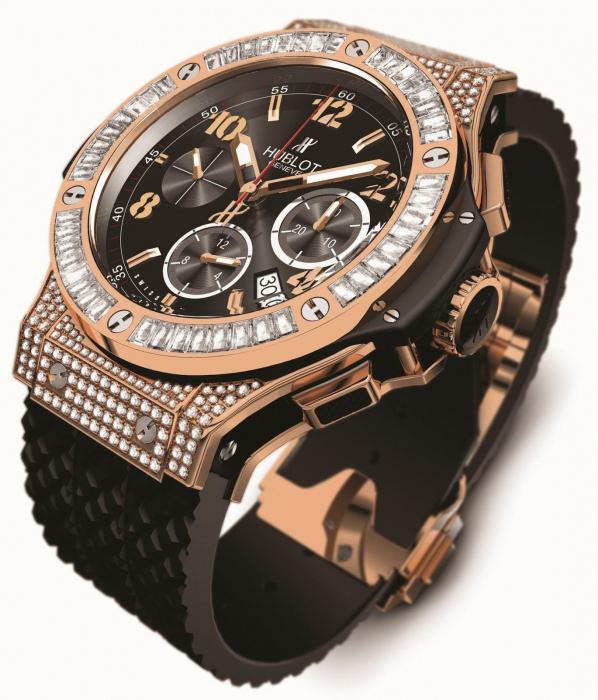

Revêtu PVD – quel est-il? Demande revêtement PVD dans l'industrie horlogère

industrie horlogère moderne offre au marché une large gamme de produits pour comprendre qu'il est parfois assez difficile. Dans la fabrication de montres suisses utilisent souvent revêtement PVD. Ce qu'il est, pas tout le monde sait. Mais le dépôt ci-dessus joue un rôle important dans la protection du produit de l'humidité et plus.

En outre, il existe d'autres méthodes pour améliorer la résistance à l'usure et d'autres heures de leurs caractéristiques. Ceci, par exemple, le placage d' or, le placage de nickel et de palladium, de l' acier de pulvérisation et autres. personne inexpérimentée difficile de trouver par vous-même quelle méthode est la meilleure et les méthodes ci-dessus sont différents les uns des autres. Essayons de comprendre.

Revêtu PVD – quel est-il?

Ces dernières années, une large montre populaire avec la pulvérisation ci-dessus. Qui est le revêtement PVD? Qu'est-ce?

Ces dernières années, une large montre populaire avec la pulvérisation ci-dessus. Qui est le revêtement PVD? Qu'est-ce?

Les experts ont noté que, dans l'industrie horlogère du type de revêtement ci-dessus est appliqué sous vide. Autrement dit, dans le nitrure de titane nananosyat de logement de produit (ultradur), sur laquelle est revêtue d'une couche très mince d'or.

En outre, il existe une autre désignation comme procédé pour protéger les heures de surface en tant que revêtement PVD. Qu'est-ce? Ce procédé de revêtement qui est effectué sous une pression élevée dans un vide par bombardement, de la condensation, l'évaporation, la métallisation par pulvérisation.

Elle est due aux procédés chimiques mentionnés ci-dessus ont obtenu une hyperfins de pulvérisation sans impuretés.

L'utilisation d'un dépôt sous vide

Ce type de dépôt est utilisé pour créer à la surface des outils, des pièces, des équipements de revêtement avec implication fonctionnelle. Par exemple, la production de montures de lunettes d'or ou d'heures avec revêtement PVD. Ce dépôt a les propriétés suivantes: résistance à la corrosion, résistant à l'abrasion, conducteur, résistant à l'érosion, isolante, la barrière anti-frottement.

En tant que matériaux de pulvérisation cathodique font saillie des métaux tels que le titane, le tungstène, l'aluminium, le molybdène, le nickel, le fer, le cuivre, le chrome, le graphite. En outre, dans un mélange technologique a été ajouté du gaz chimique actif de temps en temps. Par exemple, l'oxygène, l'azote ou de l'acétylène.

En utilisant le procédé ci-dessus, les fabricants de dépôt sous vide sont capables d'obtenir une épaisseur de revêtement ultra-mince de 2 angstroms à 2 microns. Les experts notent que, après l'application de la surface de traitement supplémentaire avec revêtement PVD du produit n'est plus nécessaire.

Ce qui est différent de la dorure à la feuille de revêtement PVD? Modes d'application de la pulvérisation de protection

Les deux la méthode ci-dessus pour protéger des heures d'humidité largement utilisé dans l'industrie. Les experts disent que la principale différence entre cela et un plaqué classique d'or est juste l'épaisseur du bracelet d'or et le boîtier de la montre.

Les deux la méthode ci-dessus pour protéger des heures d'humidité largement utilisé dans l'industrie. Les experts disent que la principale différence entre cela et un plaqué classique d'or est juste l'épaisseur du bracelet d'or et le boîtier de la montre.

Il convient de noter qu'il existe un acier avec revêtement PVD – partiel ou complet, jaune ou blanc. Avec cette watchcase de revêtement a une excellente imperméabilité à l'eau et une grande durabilité. L'épaisseur de ce dépôt est dans la gamme de 3 microns à 20 microns.

Les experts disent que les dorures finalement effacé. En l'année d'épaisseur réduite de l'or sur la montre, selon les données moyennes d'environ 1 micron.

En outre, il existe d'autres méthodes d'application de revêtements de protection:

- placage de palladium au sol (avec du nickel en utilisant une petite impureté), ce qui donne au produit une couleur blanche brillante;

- Plancher électrolytique du palladium et du nickel (différente de la méthode précédente en ce qu 'il est appliqué un pourcentage plus élevé de nickel);

- acier de pulvérisation cathodique (blanc de boîte de montre, mais les couleurs ternes);

- or pulvérisation cathodique (donne le produit toutes sortes de nuances de jaune).

Parmi les méthodes de projection thermique telle isolé:

- évaporation faisceau laser;

- évaporation par faisceau électronique;

- évaporation par arc sous vide;

- pulvérisation cathodique magnétron;

- implantation ionique.

Facteurs influant sur la résistance du revêtement

la durabilité du revêtement dépend considérablement:

la durabilité du revêtement dépend considérablement:

- Vêtements en cuir. Il réduit la durée de vie du revêtement est d'environ deux fois.

- L'acidité de la sueur humaine, les heures de propriétaire. Le boîtier peut commencer sur les côtés et de la porte arrière, « corrodé ».

- L'épaisseur du revêtement.

- Le respect des exigences strictes de la technologie d'application.

- Métal à revêtir (si elle provoque l'adhérence).

- Conditions d'utilisation du produit.

Principales caractéristiques revêtement PVD

Le revêtement ci-dessus est caractérisé par les caractéristiques suivantes:

- hyperfins (1 à 3 microns d'épaisseur);

- Il fait sans la présence d'une partie de toute impureté;

- Il a une grande durabilité;

- assez fort;

- Il protège contre les rayures.

montre revêtement PVD est l'une des meilleures façons de les protéger. Merci à ces produits de performance accrue dépôt sous vide.