défauts par ultrasons: instruction, diagramme, les spécifications, les fabricants, la vérification

Enquête sur le corps physique au moyen d'ondes ultrasoniques a commencé à mettre en œuvre au début du siècle dernier. Le dispositif de mesure est appelé « défauts par ultrasons. » Immédiatement après la méthode de découverte errait une grande popularité parmi les ingénieurs et les personnes impliquées dans la recherche.

Informations générales sur la machine

L'échographie pénètre à travers les couches de matériau solide, et peut même fixer l'existence moindre fissure située à l'intérieur de l'objet. Le dispositif permet de déterminer la profondeur du défaut de 7-50 mm avec une précision de ± 1 mm.

Les détecteurs de défauts par ultrasons ont différents niveaux de sensibilité. Un tel indicateur est déterminé les petits défauts de taille. La portée de l'utilisation des unités est très large. Par exemple, la production de métaux.

Dispositif d'interface intuitive permet une utilisation efficace et uniforme de l'appareil. L'appareil dispose d'une précision, ce qui rend possible d'obtenir des résultats de haut niveau et détecter la présence de défauts.

Domaines d'utilisation de l'instrument

la détection de défauts sur la base des ultrasons peut être appliquée à pratiquement tous les matériaux de construction pour détecter la présence de fissures cachées, des pores, des scories et d'autres défauts.

Les zones les plus communs comprennent:

- Soudures. Ceci est l'application principale de l'unité.

- métaux de première poutres de ponts, des barres, des tiges, des pièces de tubes.

- Infrastructure. des liaisons boulonnées, des rails pour les trains de la structure métallique.

- l'industrie pétrochimique. Vérification de pipelines de réservoirs, les structures de support de charge.

- l'opération de commande des roues et des arbres former des voitures, des trains d'atterrissage d'aéronefs, les moteurs de suspension, flèches de grues, des arbres d'entraînement, des réservoirs et des récipients sous pression.

- région de production. Tourné cordons de soudure, des joints soudés, des produits constitués de coulée, le contrôle de la résistance des matériaux composites.

- Vérification des matériaux des pièces d'avion, des éoliennes, des moteurs.

défaut de demande à l'étranger

Dans l'industrie, des détecteurs de défauts par ultrasons ont été utilisés dans les 50 s. Ensuite, la première série de dispositifs de tube a été créé. Depuis ce temps, il a accumulé une vaste expérience dans l'application de la méthode d'inspection par ultrasons.

Dans les pays européens, a pris une inspection position forte. Il représente un tiers du volume total de l'inspection du produit. Il est également noté que, en dépit de l'automatisation du travail, cette méthode est donnée la plus grande attention.

Ceci est dû au fait qu'une grande quantité de travaux effectués sur des sites tels que les centrales nucléaires, les pipelines à des fins différentes, des structures métalliques, les véhicules et autres. Un trait distinctif de ces structures est leur diversité, ce qui complique l'utilisation de l'automatisation.

L'utilisation d'instruments dans l'industrie nationale

Dans le contrôle échographique branche de production nationale occupe une position de leader. Ceci est démontré par le nombre de professionnels qui sont engagés dans des travaux similaires. Par exemple, de 1994 à 2000, selon le Centre de certification Ural, il a été testé 1475 radiologues. 38% d'entre eux sont devenus des experts professionnels par la méthode par ultrasons. Distinctif est le fait qu'un très grand nombre d'employés est basé sur le contrôle des cordons de soudure.

Principe de l'unité d'opération

travail à ultrasons de détection des défauts sont basées sur le rayonnement pulsé. les ondes sonores réfléchies sont enregistrées et permettent de trouver des défauts. ondes radio courtes sont changées par des plaques piézocéramiques B1-I3. Ils à travers la couche de matériau de couplage sont distribuées sous la forme d'un faisceau avec la direction transversale.

Les vibrations ultrasonores réfléchies agissent sur le B1, B3 plaque piézocéramique. activation EMF se produit, qui devient plus forte et des changements entre le défaut du commutateur.

Méthodes de contrôle principaux

Il existe différentes méthodes de contrôle. L'efficacité la plus commune, ayant élevé, comprennent:

- Procédé d'écho;

- Procédé de base de miroir ombre;

- réception informelle.

Qu'est-ce qu'il est en défaut?

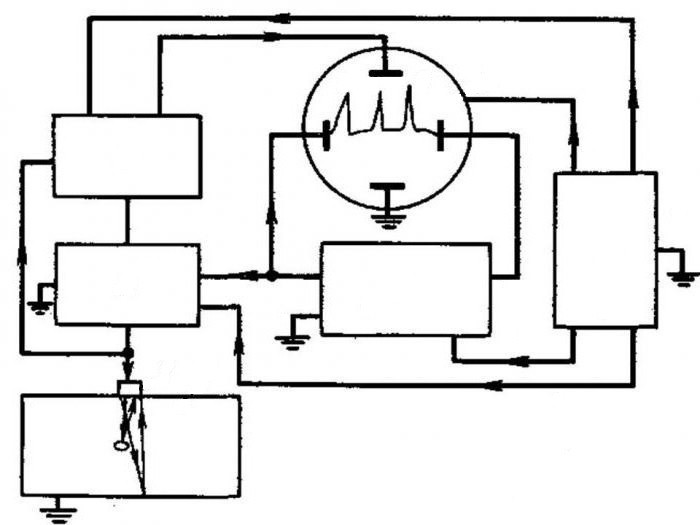

Qu'est-ce à ultrasons Flaw? Le schéma est représenté:

- un générateur d'impulsions ;

- défauts de signalisation;

- Dispositif d'amplification à large bande;

- un dispositif d'alignement dans le temps de l'amplitude;

- régulateur de tension;

- Dispositif de conversion.

unité d'entraînement

des schémas de dispositifs tels que les détecteurs de défauts par ultrasons ont une complexité suffisante.

Le principe de fonctionnement du dispositif peut être facilement compris si lire attentivement sa structure. Comment travailler avec un dispositif tel qu'un détecteur de défauts par ultrasons, l'instruction vous dira.

Les principaux blocs des dispositifs modernes d'échantillonnage fonctionnent selon le principe suivant:

- Un générateur produit des impulsions de sondage, génère des vibrations électriques qui excitent des ondes ultrasonores dans le dispositif de conversion.

- des signaux ultrasonores réfléchis à partir du défaut sont reçues par la même (ou un schéma de circuit combiné autre part) émetteur. Les signaux sont transformés en impulsions électriques fournies à l'entrée de l'amplificateur.

- Réglage du gain de temps est régi par un règlement du temps de la sensibilité du système (TCG).

- L'augmentation du signal de valeur de consigne est entrée dans le faisceau électrique et le défaut de l'indicateur d'alarme automatique (ASD).

- Le dispositif de synchronisation assure le fonctionnement correct de la totalité de la séquence de temps du dispositif de zones nodales simultanément avec le démarrage du générateur d'impulsions (ou avec un certain retard prédéterminé). Il favorise la mise en route indicateur à faisceau d'électrons base de temps.

- Balayage permet de distinguer les signaux horaires d'arrivée des objets réfléchissants se trouvant à différentes distances de l'émetteur. Synchroniseur également responsable de la gestion des blocs TCG et SDA.

- Dispositifs dispositif bourrés mesure du temps d'arrivée et l'amplitude de l'impulsion réfléchie. Le régime de leur inclusion est faite dans différentes variations. Dispositif de mesure traite les signaux reçus à partir de l'amplificateur avec le temps de propagation du dispositif de synchronisation, et délivre en sortie les indicateurs numériques de l'indicateur par faisceau d'électrons ou une carte séparée.

dispositif de configuration

Réglage du détecteur de défauts par ultrasons commence par l'installation de génération stable dans le dispositif de conversion de tension. En même temps, effectué une sélection de la résistance R39. Ensuite, la fréquence de répétition souhaitée obtenue (120-150 cpm / s), une sélection est effectuée résistance R2.

indice amplitude de 70 à 80 impulsions / sec est atteinte sélection dynistor V1. Ensuite, les condensateurs C22 et identifié C26, ce qui modifie une limite de réglage avec des résistances de moteurs rotatifs R30 et R35 et des impulsions de durée de retard du multivibrateur monostable (10-25 microsecondes) et les zones contrôlées (7-45 microsecondes).

Vérification des dispositifs

Vérification du détecteur de défauts par ultrasons fait de différentes manières:

- La première réside dans l'inclusion d'un schéma de circuit spécial dispositif de simulation d'émission du signal de test. L'inconvénient de ce dispositif est l'interférence avec le circuit de l'appareil et l'incapacité de vérifier le bloc acoustique.

- Connu et le procédé effectué par simulation de signaux d'écho, leur rayonnement dans le motif de configuration. Puis, après la réception est vérifié que l'appareil électro-acoustique de défauts. On inclut l'émission et la réception des parties de l'unité de dispositif électrique correspondant à la sonde et les câbles électriques reliant la sonde à l'unité. L'inconvénient d'un tel essai est l'utilisation de la seule méthode pour défaut d' avoir des ondes ultrasonores à ondes continues et de traitement de signaux sur la base de l'effet Doppler. Cette solution est inacceptable pour le contrôle de la plupart des modèles modernes de dispositifs distribués dans le monde entier.

- La vérification est effectuée détecteur de défauts par ultrasons, et d'autres moyens. Il est basé sur le fait que l'unité acoustique est monté sur un échantillon en appliquant un liquide de réglage de contact avec la surface de l'échantillon. Cela permet un couplage acoustique entre le bloc de l'échantillon et l'acoustique. L'unité acoustique émet des ondes ultrasonores dans l'échantillon. Réfléchie à partir des signaux d'écho de réflecteur interne sont reçus et amplifiés dans l'échantillon. Il est une sélection temporaire, qui est introduit dans le dispositif indicateur. Sur la qualité de l'unité est jugé par le niveau des indicateurs d'alarme. Pour mettre en oeuvre cette méthode applique un dispositif de métal ou un verre organique avec des réflecteurs disposés à l' intérieur. Des dispositifs similaires utilisés par tous les défauts principaux fabricants mondiaux.

défaut de modèles

De la grande liste des périphériques, sont de grande qualité, on peut noter, les fabricants de détecteurs de défauts par ultrasons tels que OmniScan, Epoch, Sonic, phaseurs. Et parmi les appareils domestiques, devraient prêter attention à la CA-2, CA-3, la marque "roulement", les appareils de la série A1212. Ils sont fiables.

dispositifs série UD nationaux peuvent être attribués à l'universel, car ils ont non seulement un large éventail de mesures et de capacités techniques, mais peuvent également être utilisés dans différents modes en fonction des conditions et des objectifs spécifiques. Un écran large de témoin lumineux et sonore plus facile de travailler avec l'appareil.

Les fabricants étrangers d'instruments d'essai à ultrasons produisent différents paramètres flexibles. Ils ont un léger robuste, de petite taille. Ce n'est pas un défaut, un dispositif universel pour le travailleur ordinaire.

Par exemple, la base des dispositifs OmniScan ayant un riche ensemble de fonctions qui constituent un réseau phasé. Cela permet d'étendre les capacités de mesure et d'obtenir un résultat précis.

segment des adaptations large ne doit pas entraîner la confusion de l'acheteur. Après spécifications de défauts par ultrasons différents et chaque dispositif a ses propres avantages et efficacement lorsqu'il est utilisé dans certaines circonstances.

Détecteur de défauts par ultrasons universel, un dispositif avec de petites dimensions, le dispositif fonctionnant à des fréquences plus basses, le dispositif est équipé d'un boîtier de protection – si riche gamme permet de trouver le dispositif approprié qui permet de contrôler les éléments des différents matériaux.

Ce qu'il faut rechercher lors de l'achat?

Lors de l'achat d'un véhicule, faites attention aux indicateurs suivants:

- La portabilité de l'appareil. L'indicateur optimal s'allume poids du dispositif. Si l'appareil est compact, il est doublement bon.

- Facilité d'utilisation. Les paramètres les moins avancés, plus il est facile de travailler avec l'appareil.

- Interface intelligibles. Ceci est très important, car il n'y a souvent pas de formation spéciale novice en elle ne comprennent pas. L'interface devrait vraiment être clair pour éviter tout problème lorsque vous allumez une ou l'autre option.

- La présence de la carte de garantie et de service. Soyez prudent avec les fournisseurs d'équipement et les fournisseurs.

- Le dispositif doit être adapté au transducteur piézoélectrique produit à l'étranger. La même chose est également important lors de l'achat des appareils domestiques.

- La présence d'une vision claire, des instructions de fonctionnement bien définies.