Les méthodes de traitement des matériaux sont régulièrement améliorés chaque année en offrant une amélioration d'un indicateur ou un changement fondamental dans la technologie. En ce sens, la méthode de découpe au laser peut être attribué à la plus prometteuse et progressive. Ce groupe de technologie de caractérisé par une pluralité d'avantages, mais a aussi des limites. Ainsi, si les matières solides de ces processus peuvent entrer en concurrence des moyens d'action mécanique, la découpe laser de plastique, carton, plexiglass et feuilles de placage n'a pas d'analogues sur la qualité des critères de produit.

Les avantages du traitement au laser

Avec l'aide de la découpe au laser est difficile de faire face à la pierre ou de métal, tout en maintenant un haut niveau de précision. Mais des matériaux facilement déformables permettent de révéler au maximum des avantages de cette méthode. Par exemple, la découpe au laser peut être réalisée en acrylique avec une tolérance minimum de la coupe et soulevé détail dans sa direction. La même précision peut être enregistrée 25 microns, qui ne peuvent être obtenus par des moyens classiques de découpe mécanique. Une autre chose est que beaucoup dépend du matériau lui-même. Mais le bois même solide avec du carton ou en plexiglas de manière optimale facilement ou une gravure au laser.

En plus des avantages qui peuvent être exprimées directement dans les propriétés de l'article résultant, il convient de souligner et les avantages indirects. La grande vitesse à laquelle la coupe en plastique laser réalisé, vous permet de travailler efficacement avec de grandes quantités de commandes. Et cela ne veut pas parler de la réduction des déchets du matériau de base, qui détermine également les avantages économiques de la méthode.

L'essence de la technologie

Invasion de la structure de la matière en vue de la coupe se produit par application d'un faisceau laser à travers une optique spéciale. Un support de workflow est également accompagné par des mélanges spéciaux – air et de gaz. Par exemple, les flux d'air comprimé remplissent deux tâches – nettoyer les mêmes lentilles optiques et dans certains cas, éliminer la plate-forme de travail de la surchauffe. Gaz comme l'azote et l'oxygène sont impliqués dans l'activation du processus de coupe et en même temps ne permet pas l'allumage.

D'une certaine façon, la combinaison de la découpe au laser en plastique et peut atteindre les avantages ci-dessus en utilisant un minimum de ressources. Par rapport aux lasers de traitement abrasifs ou plasma ne concernent pas seulement moins de consommables, mais aussi en termes techniques ne sont pas aussi exigeants. Toutefois, cela ne concerne pas le soutien technologique, car le niveau de remplissage du matériel et des logiciels dans l'équipement utilisé est souvent beaucoup plus élevé.

support technique

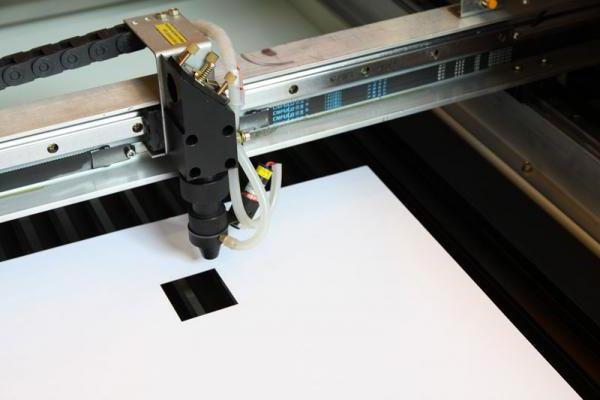

Pour effectuer la découpe au laser des machines spéciales sont utilisées. La composition de l'équipement standard de ce type comprennent la plate-forme, le déplacement des mécanismes de contrôle de la pièce à usiner, le panneau de commande, raccords de communication et des systèmes de sécurité. équipement électrique pour la découpe au laser peut nécessiter de 3 à 10 kW en moyenne, ce qui est un bon indicateur par rapport aux autres machines de travail dans le format de la production en série.

La découpe est effectuée au moyen de lentilles optiques actifs dont la fonction est complétée par mélange auxiliaire d'alimentation de la buse. Une caractéristique importante de l'équipement laser de ce type est la possibilité de correction de déviation de corps de coupe de précision de position qui peut atteindre jusqu'à 3 microns dans des installations de pointe.

D'autres machines optsional

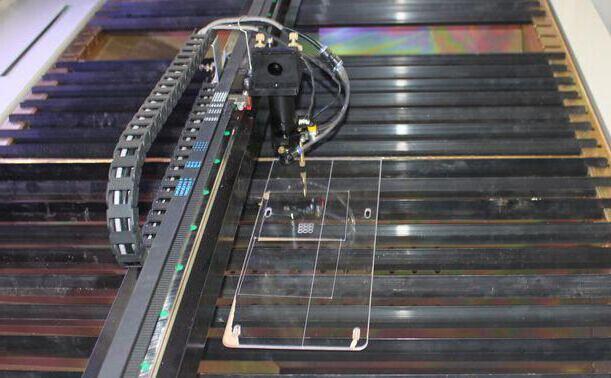

Les modèles avec une commande numérique programmable (CNC) montrent les plus grands succès de l'utilisation de la découpe au laser. Les concepteurs peuvent fonction de liaison organique des éléments optiques avec des systèmes logiciels. emballages modernes d'équipements en option permettent à la machine pour effectuer le traitement en mode automatique, pour effectuer une surveillance vidéo de la section de travail, pour compenser la distorsion possible sans intervention manuelle et de développer efficacement couper les formats de modèle à l'aide d'un logiciel spécial.

Ainsi, il est découpé au laser, ce qui permet de faire des corrections pour la CNC dans le flux de travail en fonction de facteurs externes. Autrement dit, la machine est équipée d'un ensemble de capteurs qui surveillent les spécifications de qualité de l'air, l'envoi de la tête optique ou de la buse signaux correspondant à des commandes de compensation. Ceci est la conception la plus avancée et sophistiquée, qui sont principalement utilisés par les grandes entreprises.

Lorsqu'il est utilisé découpe au laser plastique?

Gamme de technologie des applications est assez large. D'une part, la coupe de haute précision des matières plastiques, bois, plexiglas et autres matériaux souples sont utilisés avec succès dans la construction pour créer des revêtements décoratifs avec des motifs fins et des dessins.

Mais la principale zone de référence encore à la production de la production publicitaire et souvenir. Petit format découpe laser et la gravure, en particulier, il permet d'obtenir un porte-clés propres et de petite taille, plaques signalétiques et divers accessoires avec des bijoux presque sur les surfaces.

Utiliser la technologie et l'industrie textile. Dans cette usine de niche maîtriser cette méthode afin de répondre à la estampages complexe, la dentelle et des boucles sur le tissu, le cuir et autres matériaux.

conclusion

Il arrive rarement que la nouvelle technologie à tous les égards sont mieux que les méthodes traditionnelles de résolution de divers problèmes. L'inconvénient de cette méthode est le manque de possibilités avec la même efficacité pour faire face à métal dur. Mais pour ceux qui en ont besoin est coupé au laser acrylique, plastique et des matériaux en bois, contre pratiquement imperceptible. Bien sûr, les appareils avec commande programmable peut fournir quelques problèmes au cours de l'opération, mais la participation active des systèmes automatiques nuances plus facile et ergonomique du processus de production. Avec ce cadre amélioré et structurel pour permettre aujourd'hui de se débarrasser des mécanismes de verrouillage blancs sur mesure.