L'industrie moderne ne peut se concevoir sans un matériau tel que l'acier. Avec elle, nous sommes confrontés presque tous les tour. Par l'introduction dans sa structure divers éléments chimiques peuvent améliorer de manière significative les propriétés mécaniques et de performance.

Qu'est-ce que l'acier

alliage appelé acier qui se compose de carbone et de fer. En outre, un tel alliage (photo disposé au-dessous) peut avoir d'autres éléments chimiques des impuretés.

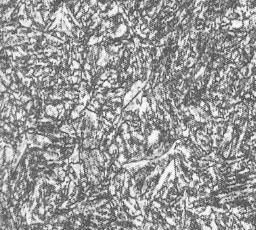

Plusieurs états structurels distincts. Si la teneur en carbone est dans 0,025-0,8%, les données appelé acier proeutectoïde et ont dans leur structure et de la ferrite perlite. Si l'acier hypereutectoide, il est possible d'observer la phase et cémentite perlitique. Une caractéristique de la structure de ferrite est grande ductilité. Cémentite dispose également d'une grande dureté. Perlite former à la fois de la phase précédente. Il peut avoir une forme granulaire (par inclusion des grains de ferrite sont disposés cémentite qui ont une forme circulaire) et une plaque (les deux phases ont la forme de plaques). Si l'acier est chauffé au-dessus de la température à laquelle les polymorphes se produisent, puis les changements de structure à austénite. Cette phase a une ductilité élevée. Si la teneur en carbone est supérieure à 2,14%, ces matériaux et alliages sont appelés fer.

types d'acier

En fonction de la composition de l'acier peut être en acier au carbone et d'alliage. Teneur en carbone inférieure à 0,25% caractérise l' acier à faible teneur en carbone. Si le montant atteint 0,55%, alors nous pouvons parler du moyen alliage. L'acier, qui comporte dans sa composition plus de 0,6% de carbone, appelé haute teneur en carbone. Si tel est produit comme une fusion, la technologie implique l'introduction d'éléments chimiques spécifiques, cet alliage d'acier appelé. L'introduction des différents composants est en train de changer de manière significative ses propriétés. Si leur montant est inférieur à 4%, l'alliage faiblement allié. Srednelegirovannoj et acier fortement allié a respectivement à 11% et plus de 12% d' impuretés. Selon l'endroit où dans le domaine des alliages d'acier sont utilisés, ils attribuent ces types: instrumentaux, les aciers de construction et spéciaux et alliages.

La technologie de fabrication

processus de fabrication de l'acier est beaucoup de temps. Il comprend plusieurs étapes. Tout d'abord, vous avez besoin de matières premières – minerai de fer. La première étape comprend le chauffage à une certaine température. Lorsque cela se produit des processus d'oxydation. Dans la deuxième étape, la température devient beaucoup plus élevée. Les procédés d'oxydation du carbone sont plus intenses. enrichissement en oxygène supplémentaire possible de l'alliage. impuretés indésirables sont éliminées au laitier. L'étape suivante concerne l'élimination de l'oxygène de l'acier, car il réduit de façon significative les propriétés mécaniques. Cette diffusion peut être réalisée ou une méthode de précipitation. Si le processus de désoxydation ne se produit pas, l'acier résultant est appelé ébullition. Silencieux alliage ne dégagent pas de gaz, l'oxygène est enlevé complètement. Entre les deux demi-tués en acier. La production d' alliages de fer se produit dans le foyer, des fours à induction, un four à oxygène basique.

alliage d'acier

Afin d'obtenir certaines propriétés de l'acier, sa composition est administrée dopants spéciaux. Les principaux avantages d'un tel alliage est une résistance améliorée à diverses déformations, des composants fiables et autres éléments de structure augmente de manière significative. Réduit le pourcentage Quenching de fissures et d'autres défauts. Souvent, un tel procédé de saturation utilisé différents éléments pour conférer une résistance à la corrosion chimique. Mais il y a quelques inconvénients. Ils ont besoin d'un traitement supplémentaire, une forte probabilité d'apparition de fissures. De plus, il augmente le coût du matériel. Les éléments d'alliage plus courants – le chrome, le nickel, le tungstène, le molybdène et le cobalt. Leur champ d'application est assez élevé. Cette ingénierie et la production des pièces de pipelines, de centrales électriques, des avions et plus.

Le concept de résistance à la chaleur et résistance à la chaleur

Le terme résistance à la chaleur, on entend l'aptitude du métal ou alliage à maintenir l'ensemble de ses caractéristiques en fonctionnement à des températures élevées. Dans un tel environnement, il est souvent la corrosion de gaz observée. Par conséquent, le matériau doit posséder une résistance à son action, qui est d'être résistant à la chaleur. Ainsi, les caractéristiques des alliages sont utilisés dans une large mesure la température devrait inclure ces deux concepts. Seulement si ces aciers fournissent la durée de vie requise pour les pièces, outils et autres éléments de structure.

Caractéristiques acier résistant à la chaleur

Dans les cas où la température atteint des valeurs élevées, il nécessite l'utilisation d'alliages qui ne collapsus et résister à la déformation. Dans ce cas, un alliage résistant à la chaleur. La température de fonctionnement pour de tels matériaux – supérieure à 500 ° C. Un point important qui caractérise l'acier est similaire à haute limite d'endurance, la plasticité, qui est maintenue pendant longtemps, ainsi que la résistance à la relaxation. Il existe un certain nombre de composants capables d'augmenter de manière significative la résistance à des températures élevées: le cobalt, le tungstène, le molybdène. Et est obligatoire composante du chrome. Il n'a pas tant affecte la force, il augmente la résistance à la mise à l'échelle. Chrome empêche également les processus de corrosion. Une autre caractéristique importante des alliages de ce type – un fluage lent.

Classification des aciers résistants à la chaleur de la structure

les alliages résistants à la chaleur et résistant à la chaleur sont de classe ferritique, martensitique, austénitique et une structure martensitique feritno. La première se composent d'environ 30% de chrome. Après un traitement spécial devient structure à grains fins. Si la température de chauffage dépasse 850ºS, les augmentations de grains, et de telles matières résistant à la chaleur deviennent cassants. martensitiques caractérisés par une teneur en chrome comprise entre 4% et 12%. Le nickel peut également être présent dans des quantités mineures, de tungstène et d'autres éléments. D'entre eux produisent des pièces de turbines, vannes dans le véhicule. Les aciers qui ont dans sa structure une martensite et de ferrite, adapté pour fonctionner à des températures élevées constantes et un fonctionnement à long terme. La teneur en chrome atteigne 14%. Austénite est obtenue par l'introduction d'un alliage de nickel résistant à la chaleur. Acier avec une structure similaire ont de nombreuses marques.

les alliages à base de nickel

Le nickel a un certain nombre de propriétés utiles. Il a un effet positif sur l'usinabilité de l'acier (chaud et froid). Si l'élément ou un outil conçu pour fonctionner dans des environnements difficiles, le dopage de cet élément augmente considérablement la résistance à la corrosion. matériaux à base de nickel résistant à la chaleur sont séparés en les groupes suivants: résistance résistant à la chaleur et de la chaleur elle-même. Ce dernier devrait également avoir des caractéristiques minimales résistant à la chaleur. Les températures de fonctionnement peut atteindre 1200 ° C En outre administré le chrome ou le titane. De façon caractéristique, l' acier allié avec du nickel, ont une faible quantité d'impuretés telles que le baryum, le magnésium, le bore, par conséquent, plus de joints de grains sont renforcés. Superalliages de ce type sont disponibles sous la forme de forgé, laminé. Il est également possible de détails EBB. Le principal domaine d'application – éléments de fabrication de turbines à gaz. alliages à base de nickel résistant à la chaleur ont une composition et jusqu'à 30% de chrome. Ils sont assez bien à l'emboutissage, le soudage. De plus, la résistance à l'écaillage est élevée. Cela permet de les utiliser dans le système de gazoduc.

Acier résistant à la chaleur, un alliage de titane

Le titane est introduit dans une petite quantité (0,3%). Dans ce cas, il augmente la résistance de l'alliage. Si son contenu est beaucoup plus élevé, certaines propriétés mécaniques se dégradent (dureté, résistance). Mais la plasticité de l'augmentation. Ceci facilite le traitement de l'acier. Lors de l'administration du titane ainsi que d'autres composants peuvent améliorer sensiblement les caractéristiques à haute température. S'il y a la nécessité de travailler dans un environnement hostile (en particulier dans le cas où la construction implique le soudage), les données chimiquement élément d'alliage est justifiée.

les alliages de cobalt

Une grande quantité de cobalt (jusqu'à 80%) est utilisé pour produire des matériaux tels que des superalliages et des alliages résistants à la chaleur, car il est rarement utilisé dans sa forme pure. Son administration améliore la ductilité ainsi que la résistance à des températures élevées. Et plus il est élevé, plus la quantité de cobalt incorporé dans l'alliage. Dans certains timbre son contenu atteint 30%. Une autre caractéristique de ces aciers – amélioration des propriétés magnétiques. Toutefois, en raison du coût élevé du cobalt, son utilisation est assez limitée.

L'influence du molybdène sur superalliages

élément chimique actif affecte de manière significative la résistance du matériau à des températures élevées.  Particulièrement efficace est son utilisation avec d'autres éléments. Il augmente de façon significative la dureté de l'acier (déjà à une teneur de 0,3%). Résistance à la traction augmente également. Un autre élément positif qui ont superalliages dopés molybdène – un degré plus élevé de résistance aux processus d'oxydation. Molybdène contribue à l'affinage du grain. L'inconvénient est la difficulté de soudage.

Particulièrement efficace est son utilisation avec d'autres éléments. Il augmente de façon significative la dureté de l'acier (déjà à une teneur de 0,3%). Résistance à la traction augmente également. Un autre élément positif qui ont superalliages dopés molybdène – un degré plus élevé de résistance aux processus d'oxydation. Molybdène contribue à l'affinage du grain. L'inconvénient est la difficulté de soudage.

D'autres aciers et alliages spéciaux

Pour effectuer certaines tâches nécessitent des matériaux qui ont certaines propriétés. Ainsi, nous pouvons parler de l'utilisation d'alliages spéciaux, qui peuvent être à la fois et le carbone allié. La dernière série de caractéristiques requises est atteint par le fait que la fabrication des alliages et leur traitement est d'une technologie particulière. Un autre alliages spéciaux et les aciers sont divisés en structurel et instrumental. Parmi les principaux problèmes de ce type de matériaux sont les suivants: résistance à la corrosion et à l'usure processus, capacité à travailler dans un environnement hostile, l'augmentation des caractéristiques mécaniques. Dans cette catégorie sont en acier résistant à la chaleur et des alliages avec une température de fonctionnement élevée et de l'acier cryogénique qui peut supporter jusqu'à -296ºS.

acier à outils

Pour la fabrication d'outils utilisés dans la fabrication d'acier outil spécial. En raison du fait que les conditions de travail des différents matériaux sont également sélectionnés individuellement. Étant donné que les instruments sont plutôt des exigences élevées, et les caractéristiques des alliages pour leur production, selon le cas: ils doivent être exempts d'impuretés externes, des inclusions de processus de désoxydation est bien réalisée, et une structure homogène. Pour les instruments de mesure, il est important d'avoir des performances stables et résister à l'usure. En parlant de outils de coupe, qu'ils fonctionnent à des températures élevées (chauffage de bord se produit), la friction constante et de la déformation. Par conséquent, pour eux, il est très important de garder la dureté primaire lorsqu'il est chauffé. Un autre type d'acier à outils – grande vitesse. Fondamentalement, il est allié avec du tungstène. La dureté est maintenue à une température d'environ 600 ° C Il y a aussi des aciers meurent. Ils sont conçus pour la déformation à la fois chaud et froid.

Champ d'application des alliages à usage spécial

Les industries qui utilisent des alliages ayant des caractéristiques particulières définies. En raison de sa qualité supérieure, ils sont indispensables dans l'ingénierie, la construction, l'industrie pétrolière. les alliages résistants à la chaleur et résistant à la chaleur sont utilisés dans la fabrication de composants de turbines, des pièces pour automobiles. Les aciers qui ont une haute caractéristiques anticorrosifs, sont indispensables pour la production de tubes, aiguilles de carburateurs, disques, divers éléments de l'industrie chimique. Les rails du chemin de fer, des seaux, transport chenille – la base de tout cela sont des aciers résistant à l'usure. Dans la production en série de boulons, vis et autres éléments similaires utilisés alliages d'automates. Les ressorts doivent être suffisamment élastique et durable. Par conséquent, le matériel pour eux est en acier à ressort. Afin d'améliorer cette qualité, il est encore allié avec le chrome, le molybdène. Tous les alliages spéciaux et des aciers avec un ensemble de caractéristiques spécifiques peuvent réduire le coût des pièces où, auparavant utilisés métaux non ferreux.