La réaction chimique est un processus qui conduit à la conversion des réactifs. Elle est caractérisée par des changements, qui produisent un ou plusieurs produits autres que le démarrage. Les réactions chimiques sont diverses. Cela dépend du type de réactifs, la substance résultante, les conditions et le temps de la synthèse, la décomposition, déplacement, l'isomérisation, l'acide-alcalin, redox, etc., et les processus biologiques.

Les réacteurs chimiques sont réservoir destinés à la réalisation des réactions afin de développer le produit final. Leur conception dépend de divers facteurs et devrait fournir le rendement maximum de la façon la plus rentable.

types

Il existe trois principaux modèles de base des réacteurs chimiques:

- Lot.

- cuve agitée en continu (HPM).

- réacteur à écoulement piston (PFR).

Ces modèles de base peuvent être modifiés conformément aux exigences du processus chimique.

réacteur discontinu

Les unités chimiques de ce type sont utilisés dans les processus de traitement par lots à une production à petite échelle, un long temps de réaction ou lorsque la meilleure sélectivité est réalisée, comme dans certains procédés de polymérisation.

A cet effet, par exemple, les contenus sont récipient en acier inoxydable agité lames de travail interne, des bulles de gaz ou au moyen de pompes. Contrôle de la température est effectuée par l'intermédiaire des vestes d'échange de chaleur, d'un réfrigérateur ou d'irrigation de pompage à travers un échangeur de chaleur.

réacteurs par lots actuellement utilisés dans les industries chimiques et de transformation des aliments. Leur automatisation et l'optimisation crée la complexité, car il est nécessaire de combiner les processus continus et discrets.

réacteurs chimiques semi-discontinus combinent le travail en mode continu et discontinu. Un bioréacteur, par exemple, sont périodiquement chargés et libère en continu du dioxyde de carbone, qui doit être éliminé en continu. De même, lorsque la réaction de chloration, lorsque l'un des réactifs est du chlore gazeux, sinon administré en continu, la plus grande partie de son évaporation.

Afin de garantir des volumes importants de production utilisés principalement réacteurs chimiques ou cuve métallique continue d'un agitateur ou d'un flux continu.

réacteur à cuve agitée en continu

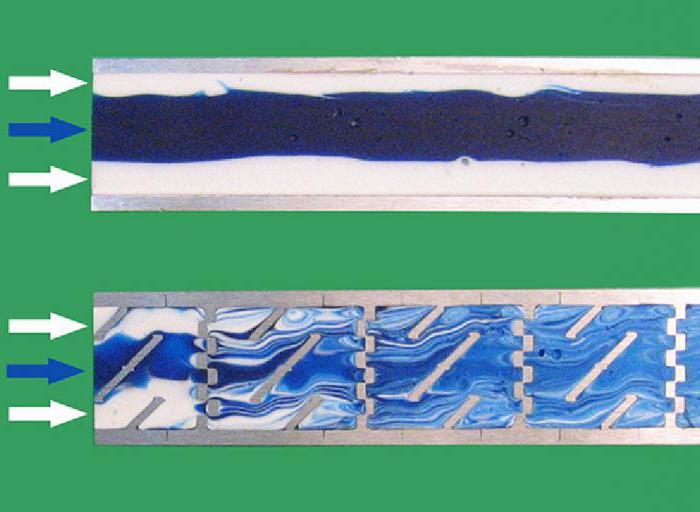

réactifs liquides sont introduits dans un récipient en acier inoxydable. Afin d'assurer une bonne interaction de leur lame de travail agité. Ainsi, dans ce type de réacteur, les réactifs sont introduits en continu dans le premier réservoir (vertical, de l'acier), puis ils entrent dans la suivante, en mélangeant simultanément avec précaution dans chaque récipient. Bien que la composition du mélange est uniforme dans chaque réservoir dans le système en tant que concentration ensemble varie d' un récipient à.

La quantité moyenne de temps que la quantité discrète de réactif passe dans le réservoir (temps de séjour) peut être calculé simplement en divisant le volume du récipient à une vitesse volumétrique moyenne de l'écoulement à travers lui. Pourcentage prévu d'achèvement de la réaction est calculée en utilisant la cinétique chimique.

Fait de réservoirs en acier inoxydable ou en alliages et émaillés.

Certains aspects importants de la DMI

Tous les calculs sont effectués à partir d'une combinaison idéale. La réaction se déroule à un rythme lié à la concentration finale. A l'équilibre, le débit doit être égal au débit, sinon le réservoir est plein ou vide.

Souvent, économiquement avantageux de travailler avec plusieurs HPM série ou en parallèle. cuves en acier inoxydable collectées dans une cascade de cinq ou six unités peuvent se comporter comme un réacteur à écoulement piston. Cela permet à la première unité de fonctionner avec une plus forte concentration de réactifs et, par conséquent, une vitesse de réaction plus élevée. En outre, le réservoir peut être placé HPM en acier verticaux plusieurs étapes, au lieu des procédés réalisées dans divers vaisseaux.

Dans l'unité d'exécution à plusieurs étages horizontale séparés par des parois de séparation verticales de hauteurs différentes, à travers lequel circule le mélange cascades.

Lorsque les réactifs sont peu miscibles ou diffèrent sensiblement de la densité d'un réacteur à plusieurs étages vertical (acier de verre doublé ou en acier inoxydable) dans un mode à contre-courant. Ceci est efficace pour les réactions réversibles.

Le petit lit fluidisé est complètement mélangé. Grand réacteur à lit fluidisé commerciale a une température sensiblement uniforme, mais des mélanges miscibles et de l'état et remplacée flux transitoire entre ceux-ci.

réacteur à écoulement chimique

PFR – un réacteur (en acier inoxydable), dans lequel les un ou plusieurs réactifs liquides sont pompés à travers un tuyau ou un tube. Ils sont également appelés écoulement tubulaire. Il peut y avoir plusieurs tuyaux ou des tubes. Les réactifs sont introduits en continu à travers une extrémité, et les produits sont issus d'un autre. Les processus chimiques ont lieu lors de son passage mélange.

La PFR vitesse de réaction système de gradient: l'entrée est très élevée, mais avec une réduction de la concentration des réactifs et le rendement en produit augmente le contenu ralentit sa vitesse. En règle générale, l'équilibre dynamique est atteint.

Typique sont l'orientation horizontale et verticale du réacteur.

Lorsque le transfert de chaleur nécessaire, les tubes individuels sont placés dans la chemise ou enveloppe et échangeur de chaleur tubulaire est utilisé. Dans ce dernier cas, les produits chimiques peuvent être soit dans le boîtier ou dans le tuyau.

Conteneurs métalliques avec un grand diamètre des buses ou des PFR de baignoires similaire et largement utilisé. Dans certaines configurations en utilisant l'écoulement axial et radial, plusieurs membranes d'échangeurs de chaleur intégrés, position horizontale ou verticale du réacteur et ainsi de suite.

Navire avec un réactif peut être rempli avec la matière particulaire inerte ou catalytique pour augmenter le contact d' interface dans la réaction hétérogène.

L'importance de la PFR est que les calculs ne prennent pas en compte le mélange vertical ou horizontal – ce qu'on entend par le terme « flux de bouchon ». Les réactifs peuvent être introduits dans le réacteur, non seulement l'orifice d'entrée. Ainsi, il est possible d'atteindre une plus grande efficacité de l'EPA ou de réduire la taille et le coût. Rendement de la CFP est généralement plus élevé que celui de la gestion des ressources naturelles du même volume. Pour des valeurs égales de volume et de temps dans les réacteurs à piston de réaction aura un plus grand pourcentage d'achèvement que dans des agrégats de mélange.

équilibre dynamique

Pour la majorité des processus chimiques est impossible d'atteindre 100 pour cent d'achèvement. Leur vitesse diminue avec une augmentation de cet indice jusqu'au moment où le système atteint un équilibre dynamique (lorsque la réponse totale ou modification de la composition ne se produit pas). Le point d'équilibre dans la plupart des systèmes est inférieur à 100% la fin du processus. Pour cette raison, il est nécessaire de rendre le procédé de séparation tel que la distillation, pour séparer les réactifs restants ou sous-produits de la cible. Ces réactifs peuvent parfois être réutilisés dans le début du processus, par exemple, tel que le procédé Haber.

L'application de l'EPA

les réacteurs à écoulement piston utilisés pour la conversion chimique de composés au cours de leur mouvement à travers le système, semblable à un tube, dans le but de grande échelle, des réactions rapides, homogènes ou hétérogènes, les procédés de production en continu et lors de la libération de grandes quantités de chaleur.

Le PFR idéal a un temps de résidence fixe, c.-à-tout liquide (piston) arrivant à l'instant t, il laisse au temps t + τ, où τ – .. Le temps de séjour dans l'usine.

Les réacteurs chimiques de ce type possèdent des niveaux élevés de performance sur des périodes de temps prolongées, ainsi que l'excellent transfert de chaleur. Les inconvénients de PFR est la difficulté de contrôler la température du processus qui peut conduire à des différences de température indésirables, et leur coût plus élevé.

réacteurs catalytiques

Bien que les unités de ce type sont souvent mis en œuvre sous la forme de l'EPA, ils ont besoin de soins plus complexes. La vitesse de réaction catalytique est proportionnelle à la quantité de catalyseur en contact avec des produits chimiques. Dans le cas d'un catalyseur solide et le réactif liquide est proportionnelle à la vitesse du processus surface disponible, l'entrée de produits chimiques et de produits, et la sélection dépend de la présence d'un mélange turbulent.

La réaction catalytique est en fait souvent en plusieurs étapes. Non seulement les réactifs initiaux réagissent avec le catalyseur. Avec lui réagir et certains des intermédiaires.

Le comportement des catalyseurs est également important dans la cinétique de ce processus, en particulier dans des réactions pétrochimiques élevées, car elles sont désactivées par frittage, la cokéfaction et des procédés similaires.

Application des nouvelles technologies

SAR est utilisé pour la conversion de la biomasse. Dans les expériences de réacteurs à haute pression sont utilisés. La pression dans les peut atteindre 35 MPa. L'utilisation de plusieurs tailles pour faire varier le temps de séjour de 0,5 à 600 secondes. Pour atteindre des températures supérieures à 300 ° C est utilisée avec des réacteurs chauffés électriquement. alimentation de la biomasse est réalisée par des pompes HPLC.

des nanoparticules d'aérosol CFP

Il y a un intérêt considérable dans la synthèse et l'utilisation de nanoparticules à des fins diverses, y compris les alliages haute et un conducteurs en couche épaisse pour l'industrie de l' électronique. D'autres applications comprennent la mesure de la susceptibilité magnétique, la transmission de la résonance magnétique nucléaire et infrarouge lointain. Pour ces systèmes, il est nécessaire de produire une taille de particule contrôlée. Leur diamètre habituellement dans la gamme de 10 à 500 nm.

En raison de leur taille, la forme et la grande surface spécifique de ces particules peuvent être utilisées pour la production de pigments cosmétiques, des membranes, des catalyseurs, des céramiques, des réacteurs catalytiques et photocatalytiques. Exemples d'applications des nanoparticules comprennent du SnO 2 pour les capteurs de monoxyde de carbone, TiO 2 fibres, de SiO 2 de silice colloïdale et des fibres optiques, C pour des charges de carbone dans les pneus, Fe pour le matériau d'enregistrement, la batterie Ni et, en plus petites quantités, le palladium, le magnésium et le bismuth. Tous ces matériaux sont synthétisés dans des réacteurs en aérosol. En médecine, les nanoparticules sont utilisées pour la prévention et le traitement des infections de plaies, implants osseux artificiels, ainsi que pour l'imagerie du cerveau.

par exemple la production

Pour des particules d' alumine sous un courant d'argon, saturés avec le métal est refroidi dans le RAC 18 mm de diamètre et de longueur 0,5 m de la température de 1600 ° C à 1000 ° C / s. Comme le passage de gaz à travers le réacteur est nucléation et la croissance des particules d'alumine. Le débit de 2 dm 3 / min et la pression est de 1 atm (1013 Pa). Comme le gaz est refroidi et le mouvement devient sursaturée, ce qui conduit à l'apparition de particules de collisions et les molécules de vapeur à répétition jusqu'à ce que la particule atteint une taille critique. Comme il se déplace à travers le gaz des molécules d'aluminium sursaturées se condensent sur les particules, ce qui augmente leur taille.